家具头条|松材线虫疫木树蔸铣削过程仿真及优化

来源: 机械猫

发布时间 2025-10-16

点赞量:0 阅读量: 2523

松材线虫病是经媒介松褐天牛传播,由松材线虫(Bursaphelenchus xyluphilus)引起的松属树种毁灭性死亡的灾害,目前仍然没有一种经济、实用、有效的防治手段 。

便携式树蔸粉碎机可将已染病松树树蔸切削成碎屑,致使幼虫和卵无法越冬,可及时铲除病源线虫、松褐天牛和感病寄主。便携式树蔸粉碎机作为一种适用于山地林环境的重要疫木碎解机械,对提高疫病树的处理能力、防止疫情传播、提高治理效能具有重要意义。

·国外用于铣削树蔸的设备种类较齐全,根据设备体型不同可主要分为小型手扶式和液压电控式、中型座骑式、大型旋钻式和立铣式等。·国内市场上除了少部分外企生产用于出口的小型手扶式设备,主要以大型国产移动式树蔸破碎机为主。这些设备一方面受作业环境限制较大,并不适合在地形陡峭的山地林作业;另一方面最轻设备的质量也至少在100kg以上,在山地林环境移动相当困难。

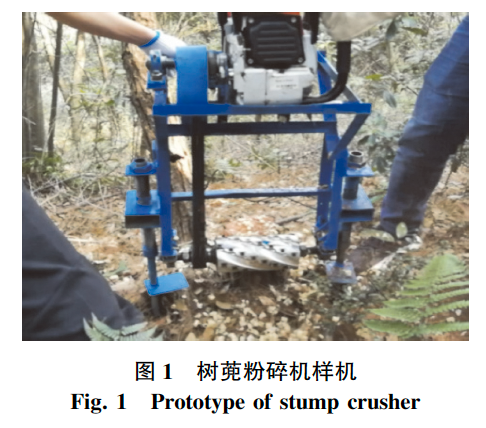

为解决上述问题,中南林业科技大学钟一,杨蹈宇等研发了一种质量在25 kg以下,可由双人手提移动,并能在各种山地林复杂环境铣削松材线虫疫木树蔸的便携式林业设备,同时,对其切削刀具进行减阻特性研究,对切削刃后角、楔角以及线速度进行深入分析优化,从而使发动机和机架轻量化,最终达到设备轻量化的目标,以此加快实现松材线虫病防治的机械化作业,为森林病虫害防治提供技术支撑。

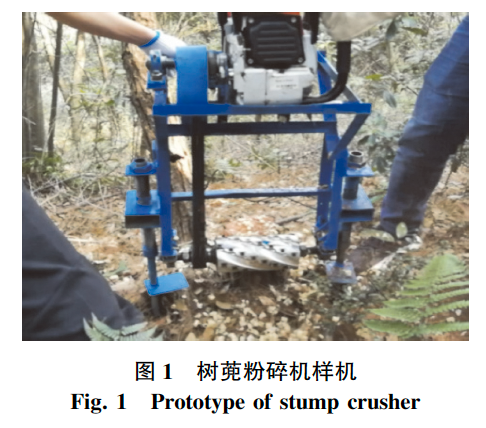

树蔸粉碎机样机如图1所示,总体结构如图2所示,主要由汽油机、动力传输机构、切削装置、机架、固定装置等部分组成。

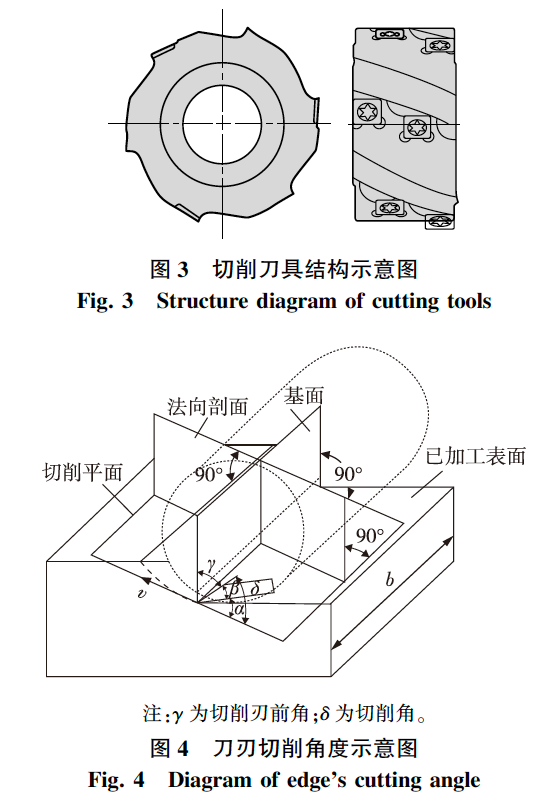

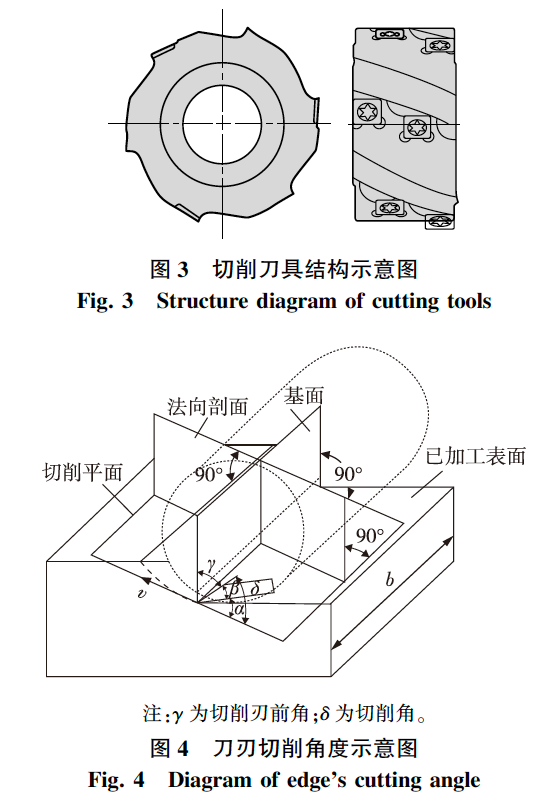

汽油机通过螺栓连接固定在机架上方,传动轴通过皮带将汽油机输出动力传输至铣刀轴,铣刀轴带动铣刀实现对树蔸的铣削作业。由操作者双人手提设备至山地林疫木树蔸旁,避开掺杂碎石块与岩石的土壤选取下脚位置。操作者手扶设备脚踩左右踏板使机架支撑脚插入地面土壤,若地面土壤较硬则通过增加踩踏力或借助钉子钉锤提前打孔方可插入。发动汽油机,铣刀正对疫木树蔸准备进行铣削作业。在机架左右支撑脚与支撑脚筒之间安装了弹簧,设备自身重力刚好将弹簧压缩至最大限度,此时可铣削树蔸最底部;由于弹簧弹力作用,只需操作人员单手手提便可轻松将机架提升至指定作业高度进行铣削作业。由于机架支撑脚通过端盖限制在机架支撑脚筒内,因此,作业高度范围在支撑脚运动范围之内。由于便携式设备受到体积、功率及整机质量的限制,无法采用复杂的精确进给控制机构。操作者在多次实际铣削作业后,可根据经验以支撑脚为圆心摆动机架自行控制进给速度,若进给速度过快,铣削阻力剧增会导致刀具卡死,因此,需操作者将进给速度控制在一定范围内。等操作熟练后,操作者可在刀具不卡死的情况下高效率铣削整个疫木树蔸。切削刀具结构示意图见图3,若干数量的刀片沿刀架轴线呈交错的螺旋线分布。刀具旋转时,所有刀尖都位于同一切削圆上,伴随着刀具的进给运动不断产生切屑。本研究中,定义刀具转速n(r/ miN)为切削参数,切削刃后角α(°)和切削刃楔角β(°)为切削刃参数,平均切削阻力Fx(N)为计算目标参数。其中,切削刃的几何角度见图4,其关系为α+β=δ,δ+γ= 90°。

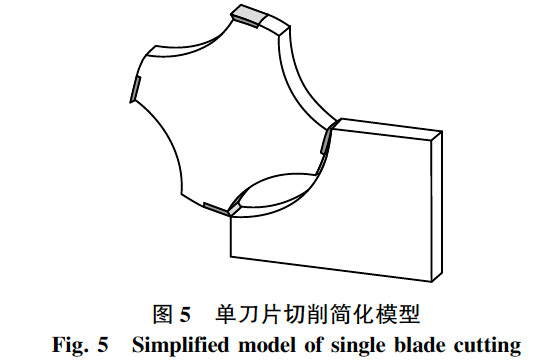

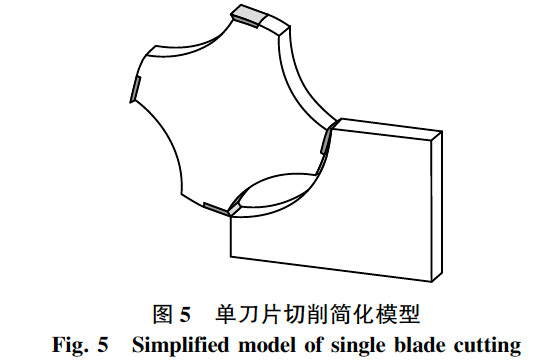

木材切削实际应用中,通常采用以试验数据为基础推出的切削阻力经验计算公式。胡为颖等指出,经验公式的计算结果与实测值相差较大,因此,应用于松材线虫疫木树蔸实际切削过程分析非常困难。本研究通过Ansys的Ls⁃Dyna有限元显式求解程序计算出目标函数平均切削阻力与切削刃后角、切削刃楔角、切削刃线速度的二次回归方程模型,根据模型计算出最优解 。影响切削阻力的木材性质主要有树种、密度、含水率、温度、力学强度、年轮宽度和节子缺陷等,此外,刀具材料、刀具角度和刀具磨损也会影响切削阻力。而影响切削阻力的可控因素有刀刃几何角度、切屑厚度、铣削深度和切削刃线速度。由于切屑厚度(≥0.1mm) 与切削阻力呈线性递增关系,而铣削深度50mm(刀具切削圆直径为100mm)为固定值,因此,仅对刀刃几何角度、切削刃线速度与单刀片平均切削阻力之间的关系展开研究。本研究是对整个切削刀具进行参数优化,而切削过程是若干单刀片共同作用的结果,对于任一单刀片,其切削性质与刀片组其余刀片相同,所经历的切向变化过程也一致。因此,只对单刀片展开参数优化研究。将单刀片切削简化模型(图5)导入aNsys 软件的Ls⁃dyNa 功能模块,对松材线虫疫木树蔸切削过程进行仿真。研究α(后角)、β(楔角)、切削刃线速度V(线速度)三因素对单刀片平均切削阻力的影响,并通过二次回归方程模型对树蔸粉碎机的工作参数进行优化。

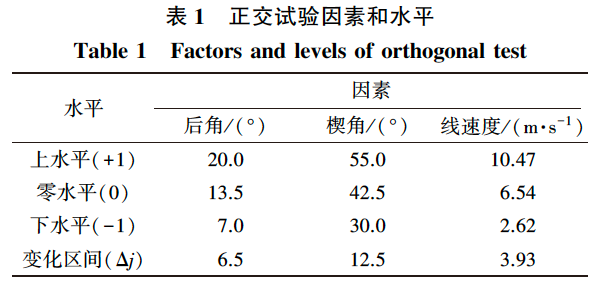

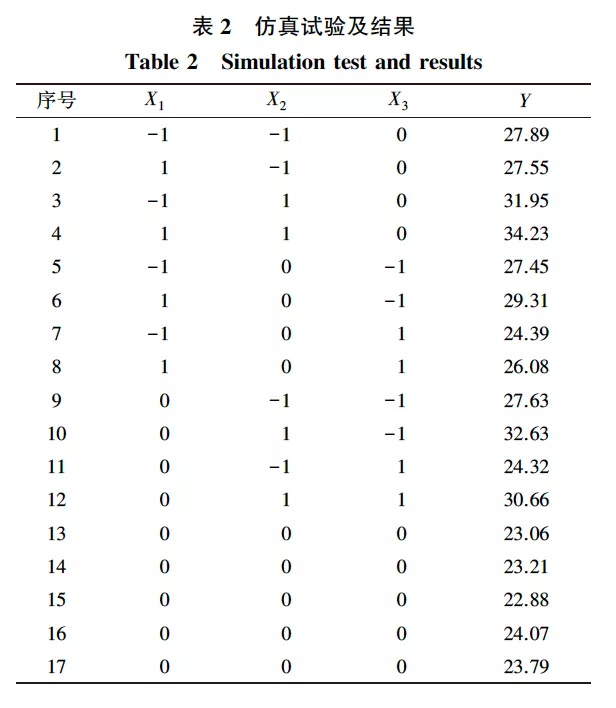

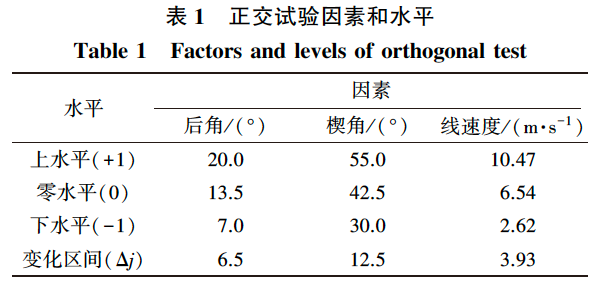

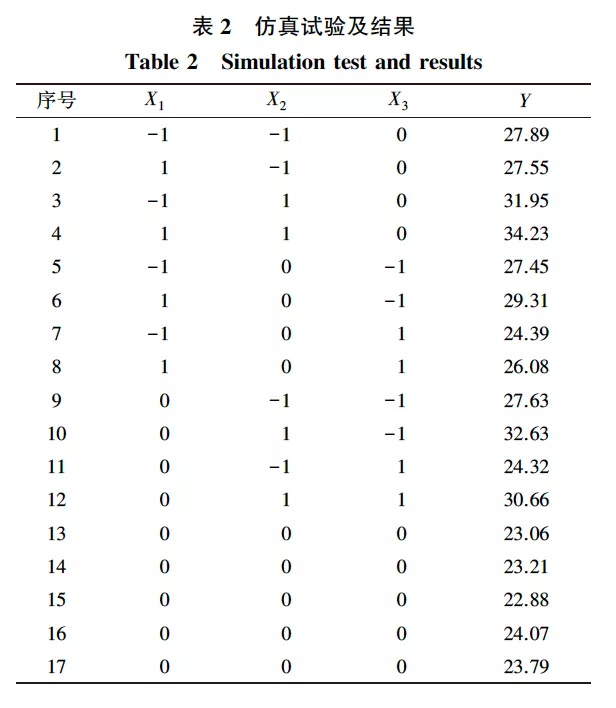

以后角、楔角、线速度为影响因素,以平均切削阻力为目标函数,设计3因素3水平正交组合试验, 其因素和水平见表1。运用Design⁃Expert对松材线虫疫木树蔸切削仿真试验结果进行响应曲面分析,试验方案见表2,其中,后角、楔角、线速度和平均切削阻力的编号分别为X1、X2、X3和Y。

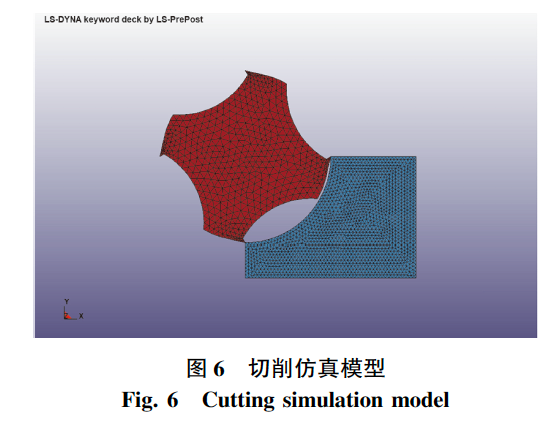

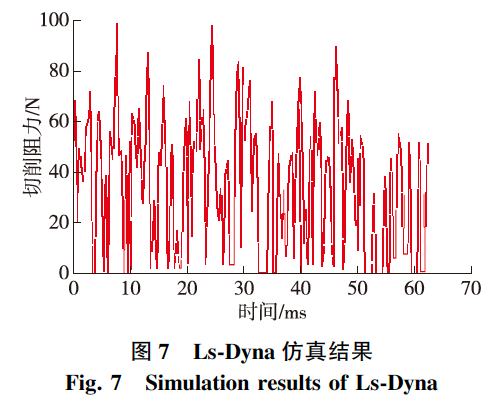

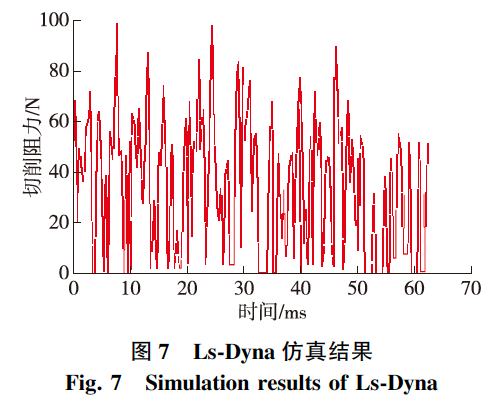

为使仿真结果更加精确,应该适当减少切削模型中不必要的点线面,如简化的单刀片切削模型(图5)所示,简化刀片并删除所有沉头螺钉。刀具模型选用MAT_20(RIGID)刚体材料,保留x 轴轴向平移自由度与z轴旋转自由度,Element size网格选用5mm。松树疫木树蔸由于松材线虫虫蛀穿孔,导致其强度比普通松树树蔸略低,经过与铣削试验测定的平均切削阻力值对比,松树疫木树蔸强度仅低1.9%,可忽略不计。因此,仿真试验中松树疫木树蔸木材模型选用MAT_143(MAT_WOOD),该材料专门用于描述木材,选用其中用于描述松树的材料MAT_WOOD_PINR,Element size 网格选用2mm,接触方式选用EROFING侵蚀接触。切削仿真模型见图6。初步选定刀具x轴直线进给速度为2mm/s(刀具进给时间极短,可视为直线进给),后角α=15.0°,楔角β=49.0°,刀具转速n=970r/ min(换算成线速度v=5.08 m/s),铣削深度为50mm,仿真终止时间定为切削刀具旋转一周的时间t=62ms。Ls⁃Dyna仿真结果见图7,切削过程中最大阻力为98.72N,计算得出平均切削阻力为28.53N。

根据木材铣削功率的可靠性计算方法并结合实际铣削过程中同时参与作业的最多刀片数量,计算出铣削功率为4.07 kW,设备传动效率取0.85,求得发动机功率为4.79kW。因此,试制设备选用额定功率为4.9kW的汽油机,净质量为6.8 kg。为确保该功率下机架不变形,机架钢板厚度取2.5mm,试制设备总质量约32kg,未达到设计目标质量要求,需对刀具进行参数优化。根据表1,依次调整后角、楔角及线速度数值,得到如表2所示的仿真试验结果。

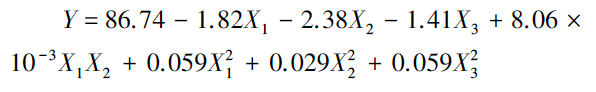

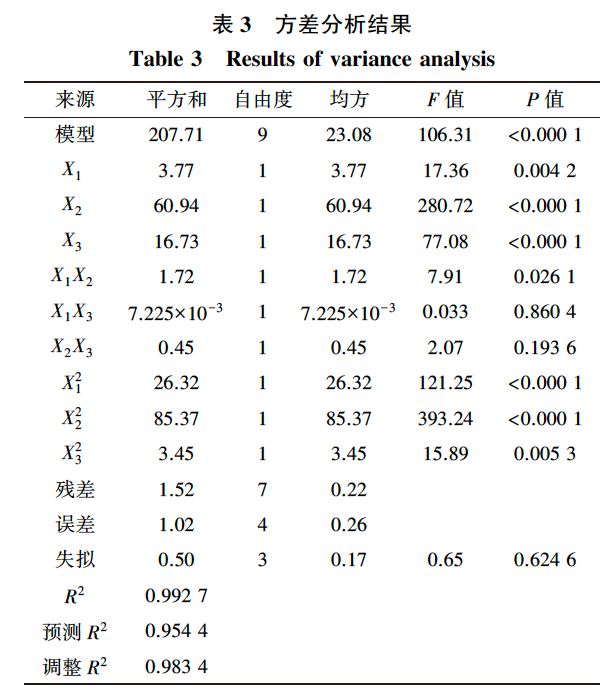

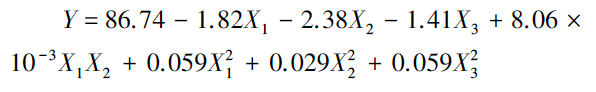

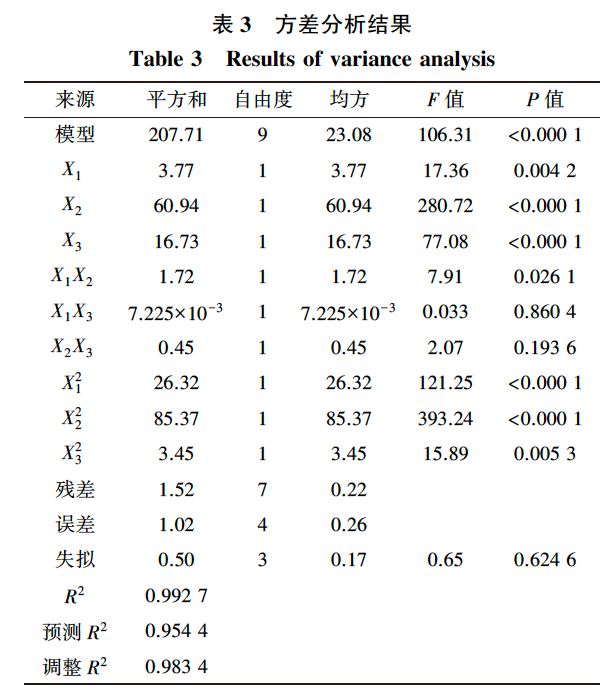

运用Design⁃Export对仿真结果进行回归拟合分析,建立平均切削阻力与后角、楔角和线速度的二次回归方程模型,并通过软件生成的响应曲面对其中两因素间的交互作用效应进行深入分析。方差分析结果见表3,其决定系数为0.9927,说明二次回归方程模型与仿真试验结果吻合度较高。同时,模型统计量F=106.31,P<0.0001,说明模型具有良好的拟合水平,可用于预测平均切削阻力 。P值可作为判定假设检验结果的参数。X2、X3、X12、X22的P<0.001,说明其对回归方程的影响极为显著;X1、X1X2、X23的P= 0.001~0.05,影响较为显著;而其余项的P>0.05,影响不显著,可忽略。因此,平均切削阻力与X1、X2、X3的二次回归方程模型为:

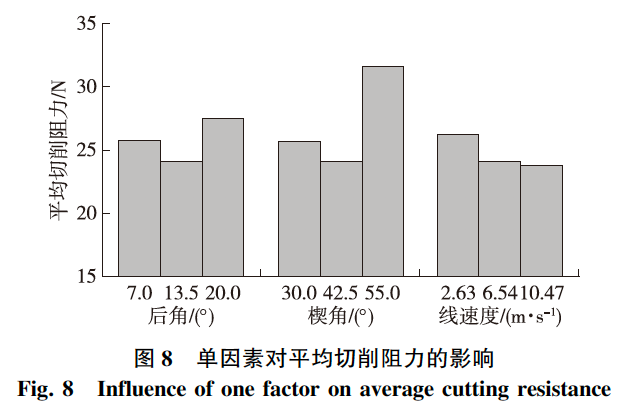

上述二次回归方程模型中,各影响因素对平均切削阻力的影响取决于其系数绝对值的大小。因此,影响平均切削阻力的单因素主次顺序为楔角、后角、线速度。

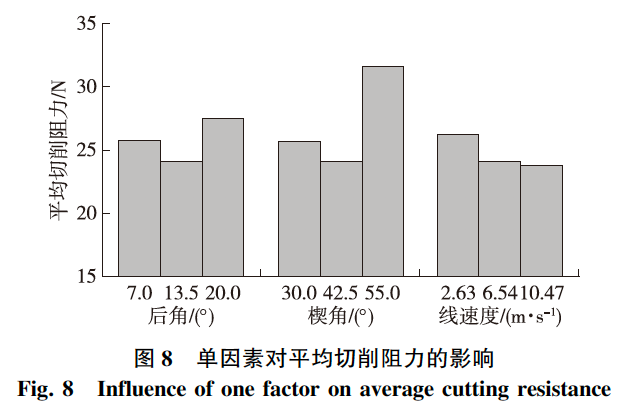

单一因素对平均切削阻力的影响见图8,此时,另外两因素均为不变的0水平。由图8可知,随着后角的增加,平均切削阻力先缓慢减小,后缓慢增加,当后角达到13.5°时,平均切削阻力最小;随着楔角的增加,平均切削阻力先减小后增加,当楔角为42.5°时,平均切削阻力最小;随着线速度的增加,平均切削阻力逐渐变小,当线速度为10.47m/s时,达到最小平均切削阻力值。

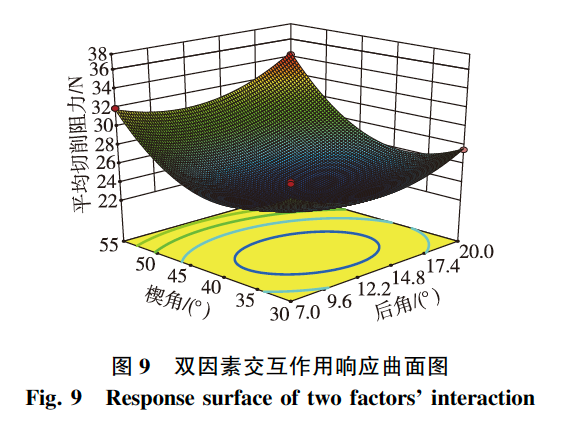

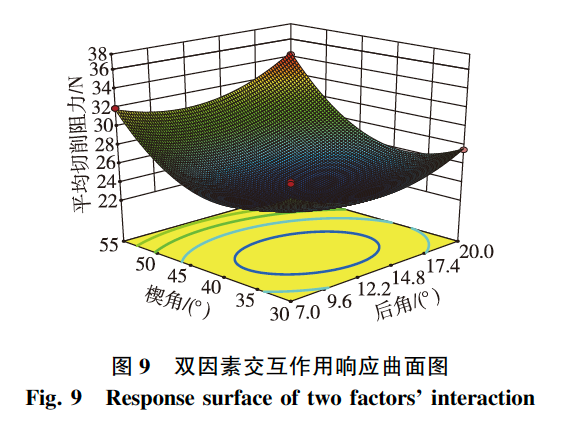

由表3可知,X13、X23的P值远大于0.05,说明其交互作用几乎不影响平均切削阻力。X1X2的P值小于0.05,对回归模型的影响显著。因此此处仅分析X1X2的交互作用效应对平均切削阻力的影响。Design⁃Expert生成的双因素响应曲面见图9,后角和楔角对平均切削阻力共同作用的影响较明显。从图9中可以看出,平均切削阻力随着后角的增加呈先减小后增大的变化趋势;平均切削阻力达到最小值前,随着楔角的增加先减小后增大,且楔角较小时,平均切削阻力的减小较为缓慢,而后开始剧增,这说明楔角对平均切削阻力的影响是一个逐渐变大的过程。当后角为7.0°~13.5°,楔角为30.0°~42.5°时,平均切削阻力取得最小值。

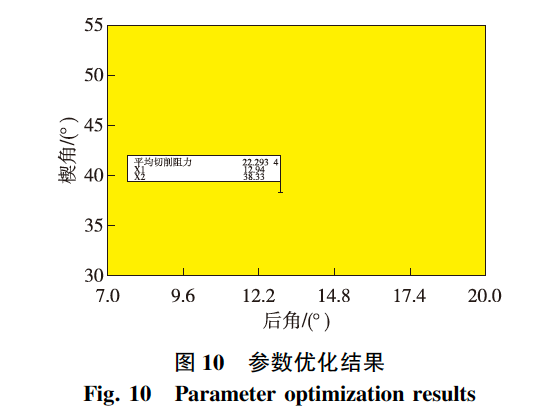

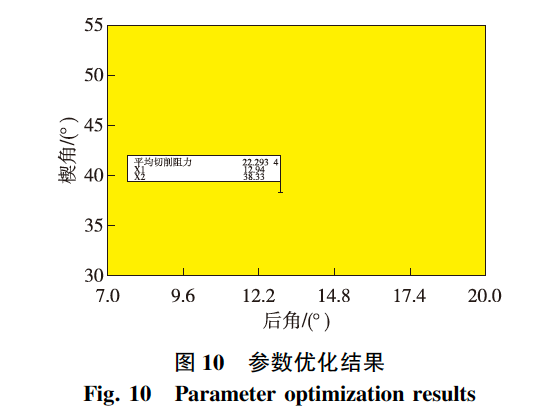

运用根据BOX⁃Behnken的中心组合响应曲面设计原理,以平均切削阻力为目标函数,对后角、楔角和线速度进行参数优化。后角过小会导致刀刃后刀面与切削面摩擦加剧,而后角过大则会导致刀刃过薄,也会增大切削阻力,结合实际应用,后角取值范围为7.0°~20.0°;楔角过小会导致刀刃刚度和强度下降,楔角过大易形成压缩形切削,楔角取值范围为30.0°~55.0°;考虑到便携式汽油机功率受限以及转速过低时切削阻力剧增易造成刀具卡死,转速取值为500~2000r/min,换算成线速度为2.62~10.47 m/s。参数优化后的结果见图10,后角为12.94°、楔角为38.33°、线速度为9.91m/s,此时平均切削阻力达到最小值22.29N。根据可靠性计算方法计算出铣削功率为3.13kW,设备传动效率取0.85,求得发动机功率为3.68kW。优化后的设备选用额定功率为3.8 kW的汽油机,净质量为4.9kg;利用Ansys再次对机架结构进行有限元分析,在确保机架强度和刚度的前提下,机架钢板厚度仅为1.5 mm,再加上设备体积缩小,整机质量仅21kg,质量降幅达34.4%,达到设计目标质量要求。

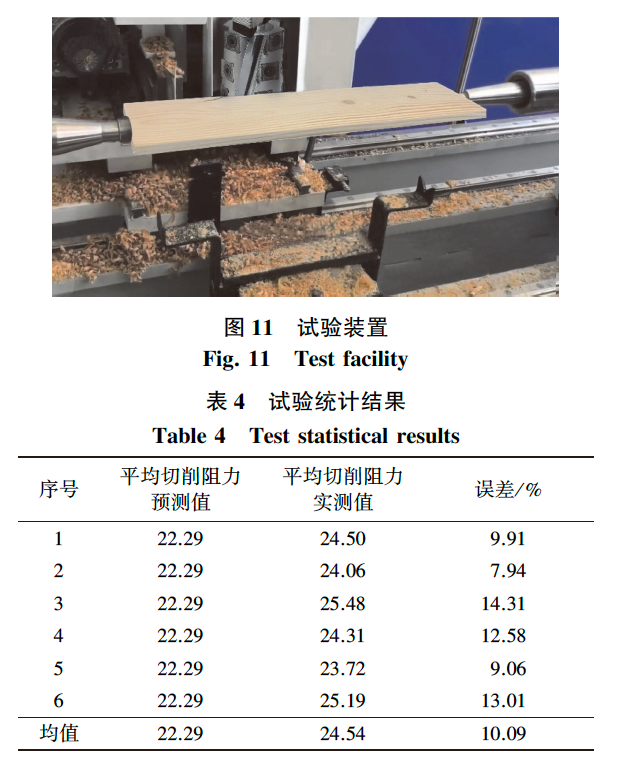

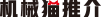

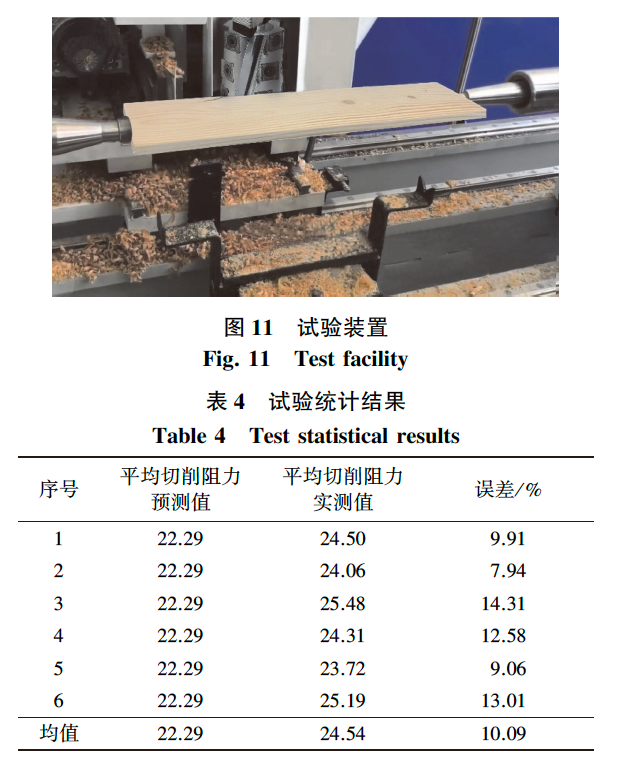

为了验证上述平均切削阻力二次回归方程的参数优化结果,在中南林业科技大学数控加工中心进行松材线虫疫木树蔸木材切削试验。参照文献,测定木材切削阻力时,一般采用切削动力传感器,其具有较高的灵敏度、静态刚性和动态刚性,对时间、温度、湿度的变化有较好的稳定性。综合考虑试验的可靠性和可行性,选择电阻应变片传感器作为本试验切削动力传感器。在选定木工设备和铣刀的前提下,采用仿真优化得到的最佳切削参数进行试验。在铣刀弹性轴上粘贴电阻应变片组成测量电桥,切削时弹性轴受到扭矩产生微小变形从而引起电桥阻值发生变化,经由无线应变节点(发射机)采集处理数据并通过2.4G无线射频发送至LoRa网关(接收器),LoRa网关通过RS⁃485 串口将数据转发至计算机,计算机对数字信号进行分析计算,绘制出切削阻力随时间变化的曲线图。由于松树疫病树蔸与普通树蔸铣削特性略有差异,为保证验证试验结果更加准确,试件木板从含水率范围为40%~50%的疫病树蔸切取。同时,为保证疫病松木板试件与实地松树蔸铣削特性一致,从与地面水平位置伐断并向上伐取500mm,将该段疫木树蔸加工成6块厚度为12mm、宽度为100mm 的试件木板,保证两者部位和材料一致,两者铣削方向及方式均采取纵向铣削和逆铣。切削刀具选用特制四螺旋铣刀,刀身材料为航空硬铝7075,刀片材料为高速钢W18Cr4,切削刃后角12.94°,楔角38.33°。试验系统由德玛吉木工CNC加工中心1台、MH⁃811型无线扭矩传感器1套、LoRa网关以及计算机数据采集系统组成。安装特制螺旋铣刀并固定好扭矩传感器,设定转速为1893r/ miN,进给速度为2mm/s,铣削深度设定为50mm,进行6组试验,并对试验结果进行统计分析。试验装置如图11所示,试验统计结果见表4。

根据最佳工作参数得出的试验结果预测值与实测值均较小,说明切削刀具的工作参数得到了较好的优化,平均切削阻力的预测均值为22.29N,平均实测均值为24.54N,最大误差为14.31%,误差均值为10.09%。1)设计了一种用于处理松材线虫疫木树蔸的树蔸粉碎机,实现了松材线虫疫木树蔸的就地粉碎。2)分析了刀具切削阻力,运用Ls⁃DyNa971求解器对刀具切削松材线虫疫木树蔸过程进行模拟仿真分析,结果表明:对平均切削阻力产生影响的单因素从大到小依次为切削刃楔角、后角和线速度;双因素切削刃后角和楔角的交互作用效应对平均切削阻力的影响较为明显。运用Design⁃Export对仿真结果进行了回归拟合分析,建立了平均切削阻力与切削刃后角、楔角和线速度之间的数学模型,得到的优化结果为切削刃后角12.94°、楔角38.33°、线速度9.91m/s,此时,平均切削阻力达到最小值22.29N。而初始切削条件下,平均切削阻力为28.53N,比优化结果高27.99%。优化后设备总质量为21kg,较优化前减少了34.4%,达到设计目标质量要求。验证试验结果表明,平均切削阻力实测值与预测值的误差均值为10.09%,基本一致,说明该松材线虫疫木树蔸铣削过程仿真可用于树蔸粉碎机切削刀具参数优化,并可达到较好的减阻效果,对设备轻量化的提升效果较明显。钟一,杨蹈宇,宋丽娜,等.松材线虫疫木树蔸铣削过程仿真及优化[J].林业工程学报,2021,6(2):157-163.

ZHONG Y,YANG D Y,SONG L N,et al.Milling process simulation and optimization of pine stump infected by Bursaphelenchus xylophilus[J].Journal of Forestry Engineering,2021,6(2):157-163.

来源:林业工程学报